使用等离子清洗机,氩气plasma刻蚀通过在污染分子生产过程中去除工件表面原子,可以轻松保证原子之间的紧密接触,从而有效提高键合强度,提高晶圆键合质量,降低泄漏率,提高组件的封装性能、产量和可靠性。微电子封装中等离子体清洗工艺的选择取决于后续工艺对材料表面的要求、材料表面原有的特征化学成分和污染物的

使用等离子清洗机,氩气plasma刻蚀通过在污染分子生产过程中去除工件表面原子,可以轻松保证原子之间的紧密接触,从而有效提高键合强度,提高晶圆键合质量,降低泄漏率,提高组件的封装性能、产量和可靠性。微电子封装中等离子体清洗工艺的选择取决于后续工艺对材料表面的要求、材料表面原有的特征化学成分和污染物的性质。常用于等离子体清洗气体氩气、氧气、氢气、四氟化碳及其混合气体。表,选择等离子清洗技术应用。

去除的污染物可能是有机物、环氧树脂、光刻胶、氧化物、微粒污染物等,氩气plasma刻蚀机器不同的污染物应采用不同的清洗工艺。在这种情况下,等离子体处理可产生以下效果:1.灰化表面有机层污染物在真空和瞬时高温下部分蒸发,污染物被高能离子粉碎并被真空带走。紫外线辐射破坏污染物。因为等离子体处理每秒只能穿透几纳米,所以污染层不能太厚。指纹也适用。2.氧化物去除这种处理包括使用氢气或氢气和氩气的混合物。有时采用两步工艺。

例如,氩气plasma刻蚀机器有机污染物可以用氧等离子体去除,氧等离子体与污染物反应生成二氧化碳、一氧化碳和水。一般来说,化学反应更好地消除有机污染物。3)氢气:氢气可以用来去除金属表面的氧化物,常与氩气混合以提高去除率,一般人们担心氢气的易燃性,氢气的用量很少,更大的担心是氢气的储存,我们可以选择氢气发生器,从水中产生氢气,从而去除潜在的危害性。4)CF4/SF6:氟化气体广泛应用于半导体工业和PWB(印刷电路板)工业。

(2)气体类型:待处理物品基体及其表面的污染物种类繁多,氩气plasma刻蚀机器但不同气体放电产生的等离子体的清洗速度和清洗效果差异较大。因此,需要有针对性地选择工作气体等离子体,如氧等离子体去除物体表面油污,氢气、氩气等混合气体去除氧化层。(3)放电功率:放电功率越大,等离子体密度越大,活性粒子能量越大,清洗效果越好。例如,放电功率对氧等离子体的密度有很大影响。

氩气plasma刻蚀

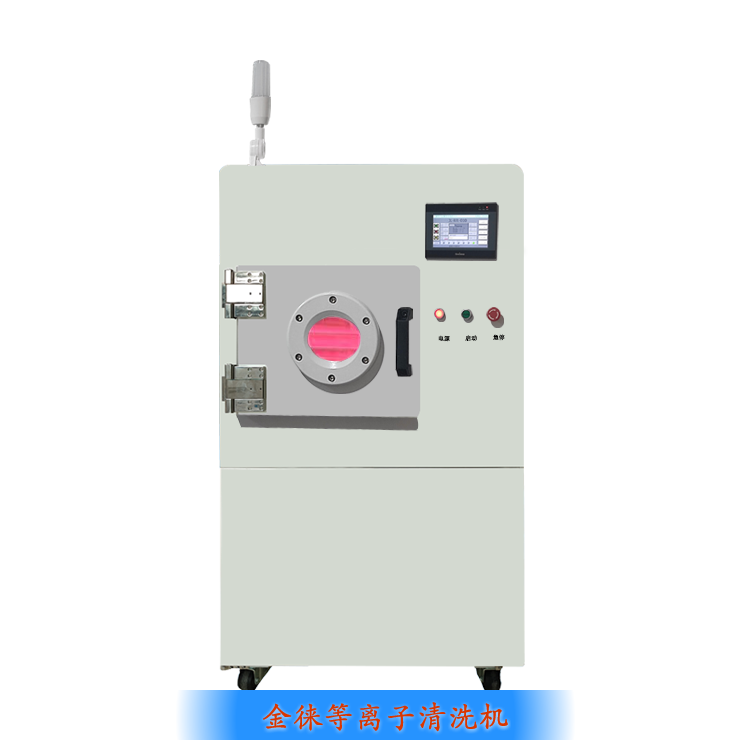

最基本的等离子体清洗设备由四部分组成,即激励电源、真空泵、真空室和反应气源。励磁电源是提供气体放电能量来源的电源,可采用不同频率;真空泵的主要作用是抽走副产品,包括旋片机械泵或增压泵;真空室设有放电电离电极,将反应气体变为等离子体;反应气源一般采用氩气、氧气、氢气、氮气、四氯化碳等单一气体,或两种气体的混合物。

2.氩气可形成氩离子,在材料表面通过自偏压溅射,可消除吸附在表面的外来分子,从而有效去除表面的金属氧化物。有线微电子前的等离子体处理是一种典型的工艺。等离子体处理后,焊盘表面的有机污染物和氧化物被去除,可有效提高焊丝和焊丝的可靠性,提高成品率。常压等离子体清洗机表面处理过程中,除工艺气体的选择外,等离子体电源、电极结构、反应压力等各种因素都会对处理效果产生不同程度的影响。专注于等离子技术研发和制造。

使用等离子体设备改性材料或清洗原料时,一般采用低温等离子体设备,空气温度不超过°;这是宏观的;但从微观上看,当等离子体与原料表层发生化学或物理反应时,如果能量积聚在某一局部区域,原料如果处理时间过长,有些原料的表层会受到损伤。利用等离子体刻蚀技术分析纤维结构,等离子体设备处理较早应用于纺织行业是一项成熟的技术,另一项应用于纺织材料改性材料的研究。

这是等离子体刻蚀和单体等离子体聚合的结果:一方面,由于材料表面等离子体刻蚀,材料表面活性基团增加,亲水性能得到一定程度的提高;另一边表面接枝单体在等离子体作用下产生活性自由基并在材料表面引发活性自由基聚合,使材料表面具有活性—哦,—OH等活性基团明显增加,从而获得较好的亲水性能。一般来说,所用单体的亲水性越好。

氩气plasma刻蚀

这两种气体等离子体刻蚀石墨烯的基本原理都是通过化学反应沿石墨烯晶面进行刻蚀。不同的是,氩气plasma刻蚀机器氧等离子体攻击碳碳键后会形成一氧化碳、二氧化碳等挥发性气体;氢等离子体将形成甲烷气体,并与之形成碳氢键。2010年,中国科学院物理研究所张光宇发表了以氢气为主要气体刻蚀单层和双层石墨烯的文章。指出射频频率的功率是一个关键参数,容易将石墨烯刻蚀成深槽,形成大量缺陷。更强的等离子蚀刻会导致更宽的沟壑和更深的孔洞。