Zhou等人选择了介质阻挡放电的形式来实现二氧化碳的重组CH4反应。当注入能量为87kW.h/(N∙m3)时,介质等离子体表面改性甲烷转化率为64%,二氧化碳转化率为54%。加仑等、品昊等分别研究了DBD放电等离子体清扫器作用下CH4和二氧化碳的重组反应,结果表明,重组反应的主要产物是合成气,只生成

Zhou等人选择了介质阻挡放电的形式来实现二氧化碳的重组CH4反应。当注入能量为87kW.h/(N∙m3)时,介质等离子体表面改性甲烷转化率为64%,二氧化碳转化率为54%。加仑等、品昊等分别研究了DBD放电等离子体清扫器作用下CH4和二氧化碳的重组反应,结果表明,重组反应的主要产物是合成气,只生成少量的碳氢化合物(主要是C2H6)。而在DBD放电等离子体作用下,CH4和CO2复合反应的反应物转化率较低,但反应能耗较高。

等离子清洗工艺可实现真正的%清洗和middot;与等离子清洗相比,介质等离子体表面改性水洗通常只是一个稀释过程;与CO2清洗技术相比,等离子体清洗不需要使用其他材料和介质;与喷砂相比,等离子体清洗可以处理材料完整的表面结构,而不仅仅是表面的突起和中间点;运行成本低,预处理过程环保。等离子清洗机是一种干法清洗,主要清洗很小的氧化物和污染物。

等离子体清洗以气体为清洗介质,介质等离子体表面改性采用液体清洗介质进行清洗,不会产生二次污染。等离子清洗机工作时,真空清洗室中的等离子体轻轻擦拭被清洗物体的表面。清洗时间短,可使污染物彻底清洗干净。同时,通过真空泵将污染物去除,清洗程度可达到分子水平。就反应机理而言,等离子体清洗通常包括以下过程:无机气体被激发到等离子体状态;气相物质被吸附在固体表面;被吸附基团与固体表面分子反应形成产物分子。产物分子被分析形成气相。

有学者将绝缘材料在F2中与其他惰性气体混合后对绝缘材料进行直接氟化,介质等离子体除胶机在绝缘材料表面形成一层氟化屏蔽层,这不仅抑制了电荷的注入,还提高了电荷的耗散率,提高了材料的绝缘性能。中科院电气工程研究所邵涛利用低温等离子体法在绝缘层材料表面进行了射流放电介质阻挡放电(DBD)。结果表明,等离子体表面处理设备对绝缘层进行改性后,提高了绝缘层的表面电导率,加快了电荷的耗散速度。

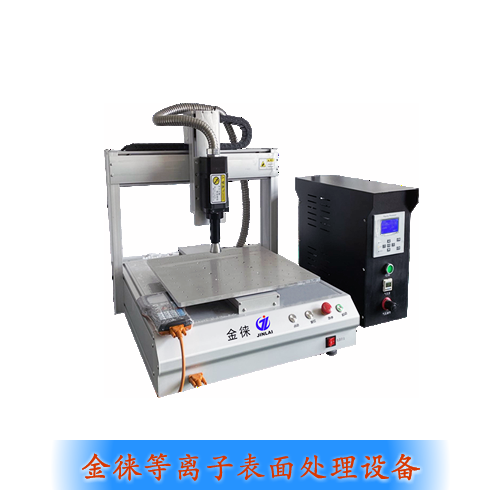

介质等离子体除胶机

介质阻挡放电(DBD)技术是在两个金属电极之间放置绝缘介质,通过极板之间的气隙堵塞放电通道,使放电在气隙中不形成电弧,而以丝状放电的形式进行。该方法在实验室中易于实现,已广泛应用于工业生产中。大气压辉光放电(APGD)走得更远,低温等离子体的出现可以均匀地散布在整个放电空间,因此大气压辉光放电又称均质介质阻塞放电模式,但在实验室中较难实现,而轻微的不当处理会使放电介质堵塞放电进入细丝。

如果确认真空等离子体处理设备需要采用水冷电极结构,那么焊接的连杆是空心结构,这样设计时可以将介质水,使连杆外射频。具体结构设计应根据实际要求进行确定和优化。下图说明了一个简单的连接图。实际的连接结构可能有所不同,但下图仅供您理解。。

等离子体表面处理在纺织工业中的技术价值现代纺织品要求稳定的色牢度,同时减少溶剂的使用,以达到环保和健康的目的。等离子体表面处理后的纤维和织物的润湿性显著提高,可牢固持久地粘附。。等离子体表面处理技术作为一种绿色、环保、安全、节能的干法处理方法,在天然纤维和化学纤维的改性方面具有独特的优势,近年来逐渐引起人们的关注。

采用等离子体表面处理技术对材料进行表面改性和精细清洗,可以使被粘材料具有更好的粘接能力,获得更高的粘接强度。。随着经济的发展,消费者对汽车的性能要求越来越高,如汽车的外观、运行的可靠性、舒适性、耐久性等。为了满足消费者的需求,汽车制造商在生产汽车时更加注重细节的优化和改进。点火环随着汽车工业的发展,对各方面的性能要求也越来越高。

介质等离子体表面改性

PP塑料活化改性过程的基础上,添加增韧剂,因此,高冲击强度和低温韧性,主要用于汽车保险杠、侧裙护板,外擦,轮罩和其他配件,为了提高PP塑料的表面活性。目前,介质等离子体除胶机真空等离子表面处理机广泛应用于汽车内饰、外饰件,如大灯车身、仪表板等等等。能大大提高一般PP塑料的硬度、耐热性和尺寸稳定性,主要用于生产汽车空调轴流风机、风罩等耐高温结构部件。。