这一点非常重要,外延片等离子体表面清洗机器因为锗的多层结构一般是外延的,其间的感应层和层间结构一般都是锗合金材料,选择高比工艺可以更好地控制这类多层结构的蚀刻。我们知道CF4也是一种活性很高的化学蚀刻气体。从效果上看,CF4加氧的腐蚀选择性比更高,因为氧会更容易与较低的材料(Sn)反应形成表面保护膜

这一点非常重要,外延片等离子体表面清洗机器因为锗的多层结构一般是外延的,其间的感应层和层间结构一般都是锗合金材料,选择高比工艺可以更好地控制这类多层结构的蚀刻。我们知道CF4也是一种活性很高的化学蚀刻气体。从效果上看,CF4加氧的腐蚀选择性比更高,因为氧会更容易与较低的材料(Sn)反应形成表面保护膜,阻止进一步腐蚀,提高选择性比。看来CF4刻蚀的形貌更好,但氯刻蚀的优点是损伤小,有利于界面层和沟道层。

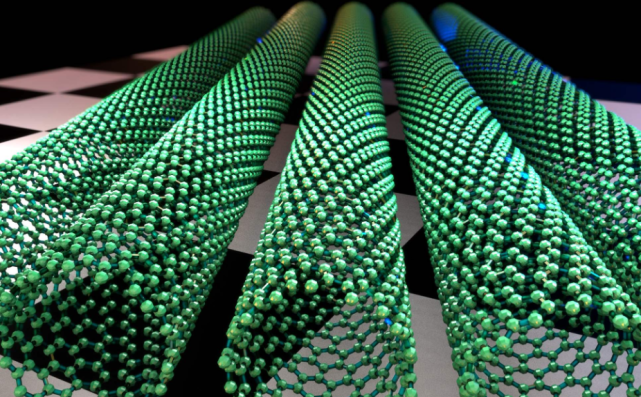

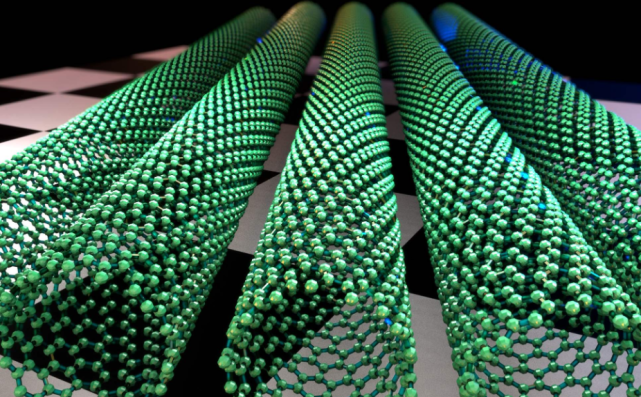

等离子体辐射光谱由连续光谱和叠加在其上的直线组成,外延片等离子体表面清洗机器光谱范围较宽,从紫外延伸到近红外,但主要集中在可见光范围。宽光谱光辐射有助于增强衬底表面粒子对等离子体辐照能量的有效吸收。等离子体的产生、扩散及其自身特性都会对基底表面颗粒产生影响,直接影响去除效果。可以说,粒子去除的物理过程与等离子体的特性密切相关。

如果涂层工艺不合理,外延片等离子活化机那么表层成分不是Sitio3,可能是其他化学比例,涂层不是理想的化学有机化学成分,这对于真空涂层的技术含量来说也是一件比较困难的事情。晶格均匀性:这决定了薄膜具有单晶、多晶和非晶三种形态,是真空电镀技术研究的热点。真空镀膜可分为蒸发沉积镀膜和溅射沉积镀膜两大类,包括真空离子挥发、磁控溅射、mbe分子结构束外延、凝胶溶液凝胶法等。

通过氢氟酸工艺时间的调整,外延片等离子活化机大大改善了不同图案的西格玛硅沟槽的深度差。所有的测试都是基于相同的干法蚀刻和灰化工艺。当稀氢氟酸用量超过一定量时,Sigma槽深度差可控制在较低水平。但过量的氢氟酸清洗会去除过多的浅沟隔离氧化硅,导致器件隔离性能下降。因此,氢氟酸的使用需要考虑到硅沟槽的清洗效果果实和浅沟隔离了氧化硅的损失。Ge-Si外延生长对硅沟槽表面性质非常敏感,容易形成各种外延缺陷。

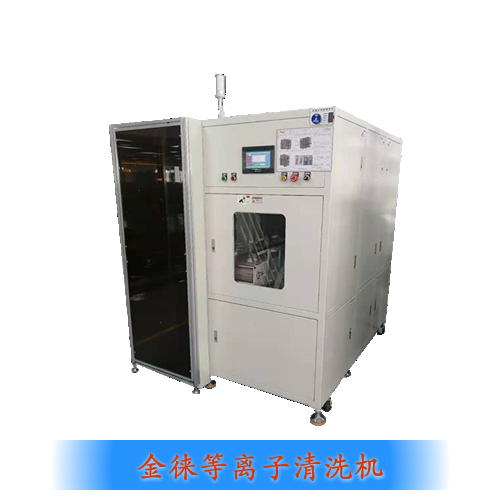

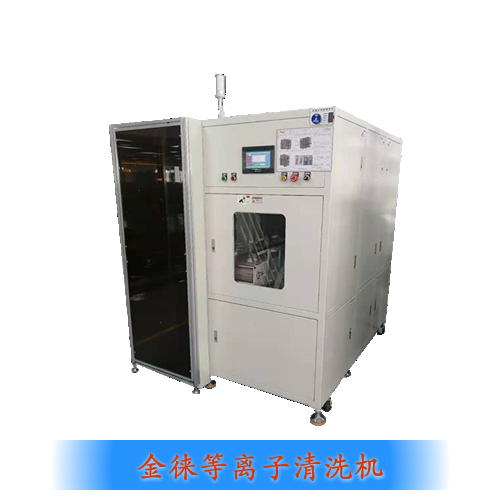

外延片等离子体表面清洗机器

两种新的衬底是Si和SiC,即GaN-on-Si(硅基氮化镓)和GaN-on-SiC(碳化硅基氮化镓)。由于碳化硅与氮化镓之间的晶格适配性较小,氮化镓材料可以在碳化硅衬底上自然生长出高质量外延,但制备成本当然较高。GaN材料在LED和RF领域具有独特的优势。氮化镓具有高电离、优异的击穿能力、较高的电子密度和电子速度、较高的工作温度、较低的导通损耗和较大的电流密度等优点。通常用于微波射频、电力电子和光电子。

对于寻求先进工艺连接点芯片生产解决方案的厂商来说,有效的无损清洗将是一大挑战,尤其是小于10nm和7nm的芯片。要延伸摩尔定律,芯片制造商必须能够从平坦的晶圆表面移除更小的随机缺陷,还必须能够适应更复杂、更精细的3D芯片结构,以避免损坏或材料损失,降低(低)产量和利润。。纯等离子体下甲烷转化机理分析;目前大多数研究者认为等离子体活化甲烷转化的机理是自由基反应。

更重要的是,这些整理剂或交联剂等助剂可能含有或产生甲醛等有毒有害物质,因此在高档产品或外贸产品中的应用越来越受到限制。等离子表面活化机处理技术,一种独特的节能环保解决方案,可以间接使用单一或相关蒸气作为功能性整理剂间接解决织物,也可以实现传统的三防整理(效果)。不需要从单一整理剂到功能整理剂的化学合成过程,也不需要其他交联剂或助剂,工艺节能、环保、简单。

在IC芯片制造领域,等离子体清洗机处理技术已经是一种常用的成熟工艺,无论是在芯片源离子注入、晶圆镀膜,还是我们的低温等离子体表面处理设备都可以实现:去除晶圆表面氧化膜、有机物、去除掩膜等超净化处理和表面活化,提高晶圆表面润湿性。等离子清洗机(等离子清洗机)又称等离子刻蚀机、等离子脱胶机、等离子活化机、等离子清洗机、等离子表面处理机、等离子清洗系统等。

外延片等离子体表面清洗机器

真空系统中等离子体清洗机的工作腔通常为铝或不锈钢板材料,外延片等离子活化机电极板多为铝合金型材。这两个部分在等离子体加工商品的条件下吸收了大量的热量。在不增加其他配套设备的情况下,它们会以传输和热射线的形式发射到周围工作温度较低的物品上,如机器紧固件、机壳、低温空气等。-品牌等离子清洗机改进措施:GHEY在电极材料和作用腔体上增加冷却系统,例如电极材料上附着蛇形管或通过冰水,可以大大提高排热的实际效果。。

低温等离激元电晕处理技术的优点1)属于干法工艺,外延片等离子活化机节约能源和公害,可以满足节能环保的需要;2)间隔短、效率高;3)严格要求处理后的材料具有普遍适应性;4)复杂形状材料表面处理的均匀性;5)反映低环境温度;6)材料的表面作用仅涉及几百种纳米材料表面改进。同一基体的性能受到影响。这项技术特别适用于温度敏感机器。材料表面改性。